Kontrola jakości

Kontrolę procesu produkcyjnego możemy podzielić na kilka etapów. Pierwszym z nich jest kontrola masy formierskiej, w którą jest wylewany odlew. Kolejnym etapem jest kontrola płynnego metalu, z którego odlew jest wytapiany, a ostatnim etapem jest kontrola samego odlewu (wizualna, wymiarowa, mechaniczna, metalograficzna).

- Odlewnia

Kontrola masy formierskiej

jest przeprowadzana przez pracownika technologii dwa do trzech razy w tygodniu, a w razie potrzeby częściej. Po pobraniu próbki w laboratorium piasku określane są podstawowe parametry masy formierskiej bentonitowej (przyleganie, zdolność wiązania, przepuszczalność i wilgotność). Na podstawie ich wyników regulowana jest produkcja masy bentonitowej. Raz w miesiącu próbka jest wysyłana do laboratorium dostawcy bentonitowego spoiwa, gdzie przeprowadzana jest bardziej szczegółowa analiza. Określane są inne parametry (zawartość bentonitu, zawartość węgla resztkowego, wytrzymałość w strefie skraplania, średnia wielkość ziarna itp.). Na podstawie tych wyników, w razie potrzeby, korygowana jest produkcja masy formierskiej bentonitowej.

Kontrola płynnego metalu

Kontrola płynnego metalu jest przeprowadzana podczas jego topienia w elektrycznym piecu indukcyjnym, a następnie także podczas jego wylewania do formy. Przed każdym odpichem wsadu pobierana jest próbka do analizy termicznej, na podstawie której generowane są podstawowe dane dotyczące jakości metalu (zawartość węgla, zawartość krzemu, równoważnik węgla, temperatura likwidacji) oraz próbka do analizy spektralnej. Wyniki są wykorzystywane do ewentualnej korekty dodatków stopowych i węglików. W przypadku wybranych typów (głównie odlewów z żeliwa sferoidalnego) próbka do analizy spektralnej jest pobierana również podczas wylewania metalu do formy. Zmierzone wartości są zapisywane w komputerze i służą jako informacja dla klienta lub do identyfikacji przyczyn powstania niezgodnego produktu. Również kontrola temperatury wylewanego metalu odbywa się za pomocą pirometru optycznego.

Kontrola odlewów

Wizualna kontrola jest przeprowadzana przez pracownika OTK po oczyszczeniu odlewów z pozostałości masy formierskiej, z wyjątkiem odlewów ram fortepianowych i pianinowych, których kontrola zostanie omówiona dalej.

W przypadku wykrycia jednoznacznej wady, która uniemożliwia funkcjonowanie odlewu, odlew jest oznaczany i wycofywany jako niezgodny produkt. Jeśli wykryta wada nie ma wpływu na funkcjonowanie odlewu, jest naprawiana przez spawanie lub zalewanie. W razie wątpliwości, czy wykryta wada ma wpływ na funkcjonowanie odlewu, pracownik OTK konsultuje się z technologiem lub kierownikiem produkcji. Na podstawie dostępnej dokumentacji i technicznych warunków dostawy (TDP) ustala się, czy odlew można naprawić, czy wycofać. W specyficznych przypadkach konsultacja dotycząca możliwości naprawy odbywa się bezpośrednio z klientem. Technolog, po konsultacji z mistrzem formowni lub odlewni, podejmuje działania zapobiegające powstawaniu dalszych wad.

Kontrola wymiarowa

jest przeprowadzana przez pracownika OTK, ewentualnie we współpracy z pracownikiem technologii, na podstawie TDP zatwierdzonych z klientem lub podczas produkcji nowych odlewów. Kontrola odbywa się za pomocą mierników, kalibratorów i przyrządów pomiarowych. W przypadku stwierdzenia odchylenia od ustalonej tolerancji odlew jest wycofywany, a następnie przeprowadzana jest kontrola wymiarowa urządzeń modelowych, na podstawie której proponowana jest korekta urządzenia modelowego lub technologii.

Kontrola mechaniczna

obejmuje testy twardości i próby rozciągania. Test twardości w określonym miejscu odlewu (w jednostkach HB) przeprowadza pracownik OTK. Próba rozciągania, która jest przeprowadzana na wcześniej odlanej, normalizowanej próbce, po jej rozerwaniu generuje wartość wytrzymałości na rozciąganie, ewentualnie wartość plastyczności, i jest przeprowadzana przez pracownika metalurgii. Na podstawie uzyskanych wyników i wymagań klientów zgodnie z normą ČSN EN 1559-1 i 3 pracownik metalurgii wystawia atesty odlewów.

W przypadku wykrycia niezgodności wyników pomiarów z odpowiednimi normami i TDP, odlew jest wycofywany, a następnie proponowana jest korekta receptury płynnego metalu lub samej technologii produkcji odlewu.

Badanie metalograficzne

Badanie metalograficzne służy do kontroli struktury materiału (kształt, wielkość i rozmieszczenie grafitu, zawartość perlitu, ferrytytu i ewentualnych innych składników). Określa ono jakościowy charakter substancji metalicznej. Badanie jest realizowane zewnętrznie przez pracownika technologii na podstawie wymagań klienta.

Kontrola odlewów ram fortepianowych i pianinowych

Kontrola odlewów ram fortepianowych i pianinowych jest dwustopniowa. Pierwszą wizualną i wymiarową kontrolę (kontrola grubości płaskiej części odlewu) przeprowadza pracownik urządzenia do piaskowania, który kredą oznacza niezgodne miejsce lub w przypadku odchylenia od ustalonej tolerancji wartość zmierzonej grubości odlewu.

Drugi etap kontroli przeprowadzany jest na stanowisku szlifowania ram fortepianowych i pianinowych przez szlifierza odlewów. Przeprowadzana jest wizualna kontrola pod kątem występowania pęknięć oraz kompleksowa kontrola wymiarowa (pomiar równości i ugięcia wybranych części odlewów) za pomocą zatwierdzonych mierników i dostarczonych przyrządów pomiarowych. Jeśli odlew zostanie wycofany z powodu oczywistej wady jako niezgodny produkt, szlifierz informuje o tym pracownika OTK, który wpisuje ten fakt do odpowiedniego formularza. Jeśli szlifierz nie jest w stanie jednoznacznie ustalić, czy wada jest naprawialna, konsultuje się z technologiem, który na podstawie dostarczonej dokumentacji, TDP i ewentualnej konsultacji z klientem ustala, czy odlew zostanie naprawiony czy wycofany jako produkt niezgodny. Na podstawie wad w niezgodnych odlewach technolog, po konsultacji z mistrzem formowni lub odlewni, ustala działania korygujące w celu zapobieżenia powstawaniu odpowiednich wad.

Pomiar twardości tej grupy odlewów przeprowadza pracownik OTK na przylanej 8 mm płytce. Próba rozciągania jest przeprowadzana orientacyjnie raz na kwartał. W przypadku wykrycia znacznych odchyleń obserwowanych parametrów, termin przeprowadzenia próby rozciągania może zostać skrócony.

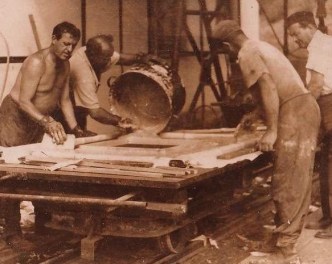

Ręczne formowanie

Ręczne formowanie_0x265.jpg)

Urządzenie do topienia

Urządzenie do topienia Maszyny rolnicze

Maszyny rolnicze Windy

Windy