Qualitätskontrolle

Die Kontrolle des Produktionsprozesses lässt sich in mehrere Phasen unterteilen. Die erste Phase umfasst die Kontrolle der Formmischung, in die das Gussteil geformt wird. Es folgt die Kontrolle des flüssigen Metalls, aus dem das Gussteil gegossen wird, und abschließend die Kontrolle des Gussteils selbst (visuelle, dimensionale, mechanische und metallografische Prüfung).

- Gießerei

Kontrolle der Formstoffmischung

Die Kontrolle wird durch einen Techniker zwei- bis dreimal wöchentlich durchgeführt, bei Bedarf auch häufiger. Nach der Entnahme einer Probe werden in einem Sandlabor die grundlegenden Parameter der Bentonit-Formstoffmischung (Verdichtbarkeit, Bindefähigkeit, Durchlässigkeit und Feuchtigkeit) bestimmt. Auf Basis dieser Auswertungen wird die Vorbereitung der Bentonit-Formstoffmischung angepasst. Einmal im Monat wird eine Probe an das Labor des Bentonit-Binders-Lieferanten geschickt, wo eine detailliertere Analyse erfolgt. Hier werden zusätzliche Parameter festgelegt (Bentonitgehalt, Restkohlenstoffgehalt, Festigkeit in der Kondensationszone, mittlerer Korndurchmesser usw.). Anhand dieser Ergebnisse wird bei Bedarf die Vorbereitung der Bentonit-Formstoffmischung korrigiert.

Kontrolle des flüssigen Metalls

Die Kontrolle des flüssigen Metalls erfolgt während des Schmelzvorgangs im elektrischen Induktionsofen und anschließend beim Gießen in die Form. Vor jedem Abstich wird eine Probe zur thermischen Analyse entnommen, bei der anhand der Erstarrungskurven grundlegende Informationen zur Bestimmung der Metallqualität (Kohlenstoffgehalt, Siliziumgehalt, Kohlenstoffäquivalent, Liquidustemperatur) sowie eine Probe zur spektrometrischen chemischen Analyse ermittelt werden. Die Ergebnisse werden zur eventuellen Korrektur von Legierungen und Kohlenstoffbildnern verwendet. Bei ausgewählten Typen (insbesondere bei Gussstücken aus duktillem Gusseisen) wird während des Gießvorgangs eine Probe zur spektrometrischen Analyse entnommen. Die gemessenen Werte werden im Computer gespeichert und dienen als Information für den Kunden oder zur Ermittlung der Ursachen für fehlerhafte Produkte. Zudem erfolgt eine Temperaturkontrolle des flüssigen Metalls mithilfe eines optischen Pyrometers.

Kontrolle der Gussteile

Die Sichtkontrolle wird durch einen Mitarbeiter der Qualitätskontrolle (OTK) nach dem Reinigen der Gussteile von den Formstoffresten durchgeführt, ausgenommen Gussteile von Klavier- und Flügelrahmen, deren Kontrolle im weiteren Text beschrieben wird.

Bei eindeutigen Fehlern, die die Funktionsfähigkeit des Gussteils beeinträchtigen, wird das Gussteil markiert und als fehlerhaftes Produkt aussortiert. Wenn der festgestellte Fehler die Funktionsfähigkeit des Gussteils nicht beeinträchtigt, wird der Fehler durch Schweißen oder Füllen behoben. Falls unklar ist, ob der festgestellte Fehler die Funktionsfähigkeit beeinträchtigt, konsultiert der OTK-Mitarbeiter den Technologen oder den Produktionsleiter. Anhand der verfügbaren Dokumentation und der technischen Lieferbedingungen (TDP) wird entschieden, ob das Gussteil repariert oder aussortiert wird. In speziellen Fällen erfolgt eine Beratung mit dem Kunden über die Möglichkeit der Reparatur. Der Technologe ergreift anschließend nach Rücksprache mit dem Gießerei- oder Schmelzmeister Maßnahmen, um weitere Fehler zu verhindern.

Maßkontrolle

Die Maßkontrolle wird vom OTK-Mitarbeiter oder gegebenenfalls in Zusammenarbeit mit einem Technologen auf der Grundlage der mit dem Kunden vereinbarten TDP oder bei der Herstellung neuer Gussteile durchgeführt. Die Kontrolle erfolgt mithilfe von Messgeräten, gelieferten Kalibern und Messvorrichtungen. Bei Abweichungen von den festgelegten Toleranzen wird das Gussteil aussortiert, und es wird eine Maßkontrolle der Modellvorrichtung durchgeführt, auf deren Grundlage eine Anpassung der Modellvorrichtung oder der Technologie vorgeschlagen wird.

Mechanische Kontrolle

Die mechanische Kontrolle umfasst Härteprüfungen und Zugprüfungen. Die Härteprüfung an einer bestimmten Stelle des Gussteils (in HB-Einheiten) wird durch einen OTK-Mitarbeiter durchgeführt. Die Zugprüfung, die an einer vorgegossenen genormten Stange durchgeführt wird, ermittelt nach dem Bruch den Wert der Zugfestigkeit oder gegebenenfalls den Wert der Dehnung. Diese Prüfung wird von einem Mitarbeiter der Metallurgie durchgeführt. Anhand der ermittelten Ergebnisse und der Kundenanforderungen gemäß ČSN EN 1559-1 und 3 stellt der Metallurgiemitarbeiter Zeugnisse über die Gussteile aus.

Bei Abweichungen der gemessenen Ergebnisse von den entsprechenden Normen und TDP wird das Gussteil aussortiert, und es wird eine Anpassung der Rezeptur des flüssigen Metalls oder der Gussteilherstellungstechnologie vorgeschlagen.

Metallografische Prüfung

Die metallografische Prüfung dient der Kontrolle der Materialstruktur (Form, Größe und Verteilung des Graphits, Perlitgehalt, Ferritgehalt und eventuelle andere Bestandteile). Sie bestimmt die qualitativen Eigenschaften der Metallsubstanz. Diese Prüfung wird extern durch einen Technologen auf Anforderung des Kunden durchgeführt.

Kontrolle der Klavier- und Flügelrahmen

Die Kontrolle der Klavier- und Flügelrahmen erfolgt in zwei Stufen. Die erste visuelle und maßliche Kontrolle (Kontrolle der Dicke des flachen Teils des Gussteils) wird durch den Mitarbeiter der Strahlanlage durchgeführt, der die fehlerhafte Stelle mit Kreide markiert oder bei Abweichungen von der festgelegten Toleranz den gemessenen Dickenwert des Gussteils angibt.

Die zweite Kontrollstufe wird in der Schleifabteilung für Klavier- und Flügelrahmen durch den Guss-Schleifer durchgeführt. Dabei erfolgt eine visuelle Kontrolle auf Risse oder Brüche sowie eine umfassende Maßkontrolle (Messung der Ebenheit und Durchbiegung ausgewählter Gussteile) mit den vereinbarten Messgeräten und gelieferten Messvorrichtungen. Wenn das Gussteil aufgrund eines offensichtlichen Fehlers als fehlerhaft aussortiert wird, meldet der Schleifer dies dem OTK-Mitarbeiter, der dies im entsprechenden Formular vermerkt. Kann der Schleifer nicht eindeutig feststellen, ob es sich um einen reparierbaren Fehler handelt, konsultiert er den Technologen, der auf Grundlage der gelieferten Dokumentation, der TDP und gegebenenfalls nach Rücksprache mit dem Kunden entscheidet, ob das Gussteil repariert oder als fehlerhaft aussortiert wird. Der Technologe legt nach Rücksprache mit dem Gießerei- oder Schmelzmeister Maßnahmen zur Vermeidung ähnlicher Fehler bei den fehlerhaften Gussteilen fest.

Die Härteprüfung dieser Gussteilegruppe erfolgt durch einen OTK-Mitarbeiter an einer vorgegossenen 8 mm dicken Platte. Die Zugprüfung wird in der Regel einmal pro Quartal durchgeführt. Bei erheblichen Abweichungen der überwachten Parameter kann der Zugprüfungsintervall verkürzt werden.

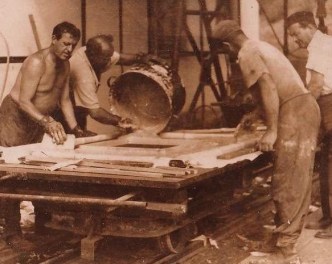

Handformung

Handformung_0x265.jpg)

Schmelzanlage

Schmelzanlage Agrarmaschinen

Agrarmaschinen Aufzüge

Aufzüge