Kontrola kvality

Kontrolu výrobního procesu můžeme rozčlenit do několika fází. První fázi představuje kontrola formovací směsi, do které je odlitek formován. Další fází je kontrola tekutého kovu, z něhož je odlitek odléván a poslední fází je kontrola samotného odlitku (vizuální, rozměrová, mechanická, metalografická.).

- Slévárna

Kontrola formovací směsi

je prováděna pracovníkem technologie dvakrát až třikrát týdně, v případě potřeby i častěji. Po odebrání vzorku jsou v pískové laboratoři stanoveny základní parametry formovací bentonitové směsi (spěchovatelnost, vaznost, prodyšnost a vlhkost). Na základě jejich vyhodnocení je usměrňována příprava bentonitové formovací směsi. Jedenkrát za měsíc je vzorek odeslán do laboratoře dodavatele bentonitového pojiva, kde je proveden podrobnější rozbor. Zde jsou stanoveny další parametry (obsah bentonitu, obsah zbytkového uhlíku, pevnost v kondenzační zóně, průměr středního zrna apod). Na základě těchto výsledků je v případě potřeby korigována příprava bentonitové formovací směsi.

Kontrola tekutého kovu

Kontrola tekutého kovu je prováděna v průběhu jeho natavování v elektrické indukční peci a následně také při jeho odlévání do formy. Před každým odpichem tavby je odebrán vzorek pro termickou analýzu, kdy na základě křivek tuhnutí jsou generovány základní údaje pro stanovení jakosti kovu (obsah uhlíku, obsah křemíku, uhlíkový ekvivalent, teplota likvidu) a vzorek pro spektrální chemickou analýzu. Výsledky jsou využívány pro případnou korekci legur a nauhličovadel. U vybraných typů (zejména u odlitků z tvárné litiny) je prováděn odběr vzorku pro spektrální analýzu v průběhu odlévání kovu do formy. Naměřené hodnoty jsou ukládány do počítače a slouží jako informace pro zákazníka nebo při zjišťování příčin vzniku neshodného výrobku. Rovněž je prováděna kontrola teploty odlévaného kovu pomocí optického pyrometru.

Kontrola odlitků

Vizuální kontrola je prováděna pracovníkem OTK po očištění odlitků od zbytků formovací směsi vyjma odlitků pianinových a klavírových rámů, jejichž kontrola bude v dalším textu.

Při zjištění jednoznačné vady, která zabraňuje funkčnosti odlitku, je odlitek označen a vyřazen do neshodných výrobků. Pokud zjištěná vada nemá vliv na funkčnost odlitku, je provedena její oprava zavařením nebo zatmelením. V případě nejasnosti, zda má zjištěná vada vliv na funkčnost odlitku, je pracovníkem OTK provedena konzultace s technologem, případně vedoucím výroby. Na základě dostupné dokumentace a technických dodacích podmínek (TDP) je stanoveno, zda lze odlitek opravit nebo vyřadit. Ve specifických případech se provádí konzultace o možnosti opravy přímo se zákazníkem. Technolog následně, po konzultaci s mistrem formovny nebo tavírny přijímá opatření, což zamezí vzniku dalších vad.

Rozměrová kontrola.

je prováděna pracovníkem OTK případně ve spolupráci s pracovníkem technologie na základě TDP odsouhlasených se zákazníkem nebo při výrobě nových odlitků. Kontrola je prováděna pomocí měřidel, dodaných kalibrů a měřících přípravků. Při zjištění odchylky od stanovené tolerance je odlitek vyřazen a následně provedena rozměrová kontrola modelového zařízení, na jejímž základě je pak navržena úprava modelového zařízení nebo úprava technologie.

Mechanickou kontrolu

představují zkoušky tvrdosti a trhací zkoušky. Zkoušku tvrdosti v určeném místě odlitku (v jednotkách HB) provádí pracovník OTK. Trhací zkoušku, která je prováděna na předlité normalizované tyčce, kdy po jejím přetržení je generována hodnota pevnosti v tahu, případně hodnota tažnosti, zajišťuje pracovník metalurgie. Na základě zjištěných výsledků a požadavků zákazníků dle ČSN EN 1559-1 a 3 vystavuje pracovník metalurgie atesty odlitků.

V případě zjištění neshody naměřených výsledků s příslušnými normami a TDP je odlitek vyřazen a následně je navržena úprava receptury tekutého kovu nebo samotné technologie výroby odlitku.

Metalografická zkouška.

Metalografická zkouška je určena ke kontrole struktury materiálu (tvar, velikost a rozložení grafitu, obsah perlitu, feritu a případných dalších složek). Určuje kvalitativní charakter kovové substance. Zkouška je zajišťována externě pracovníkem technologie na základě požadavku odběratele.

Kontrola odlitků pianinových a klavírových rámů

Kontrola odlitků pianinových a klavírových rámů je dvoustupňová. První vizuální a rozměrovou kontrolu (kontrola tloušťky ploché části odlitku) provádí pracovník tryskacího zařízení, který označí křídou neshodné místo nebo v případě odchylky od stanovené tolerance hodnotu zjištěné tloušťky odlitku.

Druhý stupeň kontroly je prováděn na pracovišti broušení pianinových a klavírových rámů brusičem odlitku. Je prováděna vizuální kontrola zejména na výskyt trhlin nebo prasklin a komplexní rozměrová kontrola (měření rovinnosti a průhybu vybraných částí odlitků) odsouhlasenými měřidly a dodanými měřícími přípravky. Pokud je odlitek na základě zjevné vady vyřazen jako neshodný, oznámí tuto skutečnost brusič pracovníkovi OTK, který následně zapíše tuto skutečnost do příslušného formuláře. Pokud není brusič schopen jednoznačně stanovit, zda se jedná o opravitelnou vadu, vyžádá si konzultaci technologa, který na základě dodané dokumentace, TDP a případné konzultace se zákazníkem stanoví, zda se odlitek opraví nebo vyřadí jako neshodný výrobek. Na základě vad u neshodných odlitků technolog po konzultaci s mistrem formovny nebo tavírny stanoví nápravná opatření k zamezení vzniku příslušných vad.

Měření tvrdosti této skupiny odlitků provádí pracovník OTK na přilité 8 mm destičce. Trhací zkouška je prováděna orientačně jednou čtvrtletně. V případě zjištění výrazných odchylek sledovaných parametrů může být termín provádění trhací zkoušky zkrácen.

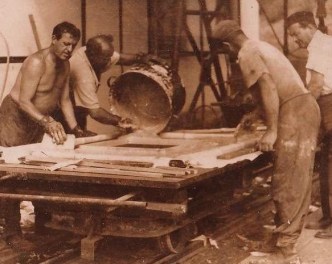

Ruční formování

Ruční formování_0x265.jpg)

Tavící zařízení

Tavící zařízení Zemědělské stroje

Zemědělské stroje Výtahy

Výtahy